In einem groß angelegten Programm hat die Velux Gruppe gemeinsam mit Arbeitssicherheitsberater DuPont Sustainable Solutions sein Sicherheitsmanagementsystem wiederbelebt. Das Projekt umfasste alle Standorte der Gruppe. Wie sich die Sicherheit dort verbessert hat, erfahren Sie hier.

Die Marke Velux ist in der gesamten Baubranche durch Dachfenster, Tageslicht-Spots und Rollläden bekannt. Im Jahr 2009 stellte Kim Jonas, Leiter des Bereichs Gesundheit, Sicherheit und Umwelt bei Velux, fest, dass sich die Leistung der Arbeitssicherheit in der gesamten Gruppe nicht weiter verbesserte. „Wir verfügten über eine respektable Sicherheitsleistung, hatten an unseren Standorten mit dem OHSAS-Sicherheitssystem gearbeitet und setzten seit Jahren Spätindikatoren und Leistungskennzahlen (KPIs) ein. Doch immer noch gab es jedes Jahr Mitarbeiter, die beim Holzzuschnitt ihre Finger verloren.“

Sicherheit vernachlässigt

„Wir brauchten einen Berater, der nicht nur eine Strategie und ein Programm für das gesamte Unternehmen entwickeln konnte, sondern die Umsetzung auch vor Ort an allen unseren Standorten von Frankreich bis Ungarn, von Dänemark bis Amerika und Russland begleitete“, erläutert Jonas. Die Velux Gruppe wandte sich an DuPont Sustainable Solutions (DSS), die Sparte für Arbeitssicherheit, Effizienz und Nachhaltigkeit von DuPont. Gemeinsam mit diesem Partner entwickelte Velux das Safety Excellence Programm und führte es an seinen Standorten ein.

Im Jahr 2010 führte DSS zunächst an vier Pilotstandorten eine Analyse der bestehenden Sicherheitsmanagementsysteme durch. Dies umfasste eine Mitarbeiterumfrage zum Thema Wahrnehmung. Diese habe ergeben, dass zu viele Mitarbeiter die Sicherheit regelmäßig vernachlässigten. Sie beachteten zwar die Sicherheitsregeln, durchdachten die Arbeitsabläufe aber nicht. Die Gruppe war auf die technische Sicherheit und Spätindikatoren konzentriert, so dass die Sicherheit häufig von Sicherheitsfachleuten statt direkten Vorgesetzten durchgesetzt wurde.

Schulungsprogramme entwickelt

Velux begann, konzernweite Sicherheitsstandards mit den Standorten zu definieren, die in hohem Maß an der Entwicklung beteiligt waren. Parallel dazu startete DSS mit der Einführung des Sicherheitsprogramms an den verschiedenen Standorten. Velux hat mehr als 20 Produktionsstandorte. Die einzelnen Velux -Werke unterscheiden sich enorm hinsichtlich ihrer Größe. Zwar sind im Schnitt 300 Mitarbeiter beschäftigt, doch gibt es auch weit größere Standorte mit mehr als tausend Mitarbeitern, während es am kleinsten gerade einmal 60 sind.

Im gesamten Verlauf des Projekts arbeitete DSS mit einem Team aus 15 verschiedenen Beratern in neun unterschiedlichen Sprachen, um die regionalen Standorte zu unterstützen. Jede Produktionsanlage erhielt Hilfe bei der Durchführung einer Bestandsaufnahme, um den gegenwärtigen Zustand der Sicherheitskultur zu ermitteln und die Relevanz geplanter Maßnahmen zu prüfen. DSS schulte Vorgesetzte und Vorarbeiter und unterstützte die Einrichtung einer integrierten Sicherheitsorganisation vor Ort, die aus einem Projektleiter, einem Sicherheitsgremium, Untergremien und regionalen Schulungsleitern bestand.

Außerdem führten die Berater nach zwölf Monaten eine Fortschrittsbewertung durch, um den Stand der Verbesserungen zu überprüfen. DSS-Projektleiter Esat Birgen sagt: „Wir schulen Teams vor Ort, damit sie selber lokale Vorgehensweisen entwickeln und umsetzen können, die den Firmenstandards entsprechen. Außerdem bilden wir interne Schulungsleiter aus, deren Aufgabe es dann ist, die Mitarbeiter zu unterweisen.“ Gleichzeitig entwickelten Velux und DSS auch Schulungsprogramme für Vorgesetzte, Vorarbeiter, Mitarbeiter und Sicherheitsfachleute, führten Seminare und Aktionen bei allen Standorte durch, trainierten Seniorchefs, definierten eine Evaluierungsmethodik für die Sicherheitskultur und bildeten interne Assessoren aus.

Geänderte Einstellung zum Thema Sicherheit

Die Seniorchefs an den Velux-Produktionsstätten engagieren sich mittlerweile sehr für alle Sicherheitsaktivitäten und nehmen regelmäßig an Sicherheitsrundgängen teil, bei denen Führungskräfte mit der Belegschaft vor Ort ins Gespräch kommen. Auch die Einstellung der Mitarbeiter zum Thema Arbeitssicherheit hat sich laut DSS geändert. Zoltán Vincze, Geschäftsführer der LKR-Fabrik in Ungarn, dem größten Produktionsstandort der Velux Gruppe, erläutert: „Da die Ungarn üblicherweise nicht besonders auf ihre Gesundheit und Sicherheit achten, waren sie eher skeptisch. Den Ausschlag gab dann die Schulung der Mitarbeiter. Seither hat sich ihr Verhalten ganz erheblich verändert.“

Die Velux Gruppe fördert die Mitwirkung der Mitarbeiter, indem das Melden von Beinahevorfällen und Sicherheitsverbesserungen belohnt und darauf geachtet wird, dass die Vorgesetzten diesen Meldungen nachgehen. Die Mitarbeiter wissen, dass sie ernst genommen werden. Das habe dazu beigetragen, dass sich die Einstellung zum Thema Sicherheit im gesamten Unternehmen verbessert hat. Diese veränderte Einstellung zeige sich in einem anderen Verhalten, welches sich wiederum auf die Vorfallquote auswirkt.

Erste-Hilfe-Fälle um die Hälfte reduziert

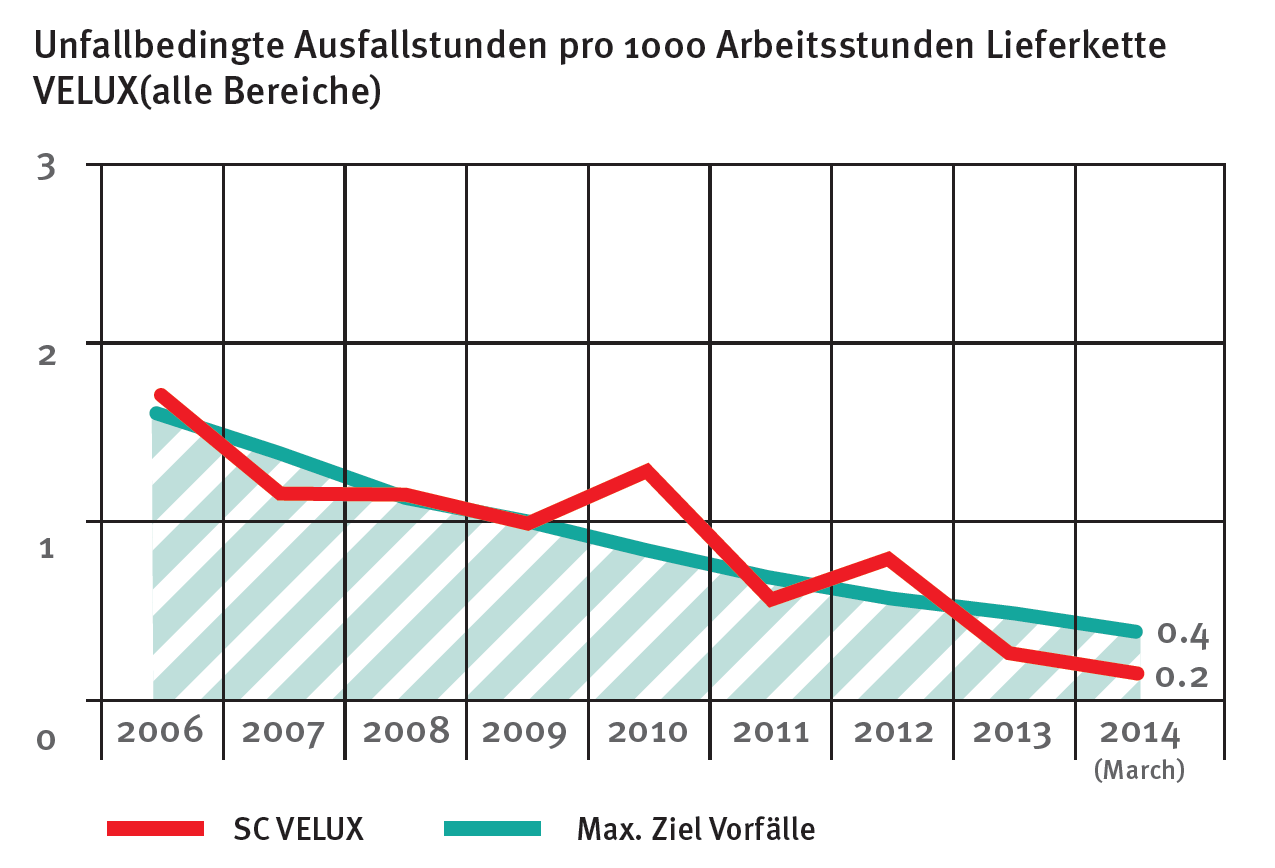

Greifbare Ergebnisse bietet die Sicherheitsstatistik. Einige der ersten Standorte, die das Safety Excellence Programm eingeführt haben, hatten in den vergangenen fünf Jahren keinen einzelnen Ausfalltag zu verzeichnen. Seit Beginn des Programms im Jahr 2010 konnte die Velux Gruppe die Gesamtzahl der Erste-Hilfe-Fälle von rund 5.000 auf etwa 2.500 im Jahr 2013 verringern. Die Unfallhäufigkeit (Ausfalltage pro 1 Mio. Arbeitsstunden) ist von sieben vor dem Programm auf derzeit einen im April 2014 gefallen.

Kim Jonas weiß, warum das so ist. „Unsere Sicherheitskultur hat sich definitiv verbessert – und wir können sie jetzt auch durch unsere Sicherheitsevaluierungen nachverfolgen. Wir haben unsichere Arbeitsbedingungen und unsichere Verhaltensweisen reduziert. Und durch die Senkung der Unfall- und Zwischenfallquote können wir verborgene Kosten einsparen. Wir schätzen, dass sich die Kosten zur Einführung dieses Sicherheitsprogramms an allen Standorten in fünf bis sechs Jahren amortisiert haben.“